垃圾填埋場防滲膜的厚度均勻性,是保障其抗穿刺、抗拉伸及防滲性能的基礎。若膜材厚度出現明顯波動,薄弱區域易先破損,直接縮短防滲系統使用壽命,增加滲漏風險。這種厚度不均并非單一因素導致,而是貫穿生產、運輸、施工全流程的問題集合。以下是導致垃圾填埋場防滲膜鋪設后厚度不均的主要原因。

一、生產環節:源頭把控失準留隱患

膜材厚度不均的根源多在生產階段,原料配比、設備調試及工藝控制的細微偏差,都會直接體現在成品厚度上。

1. 原料熔融與供給不穩定

生產時高密度聚乙烯原料熔融溫度控制不當,局部過熱或未充分熔融,會導致熔體粘度不均,擠壓成型時厚度易出現波動。原料供給系統若存在卡料、送料速度忽快忽慢的問題,會使進入成型設備的原料量不穩定,膜材因原料填充量差異而厚度不一。部分小廠為降本,摻混不同密度的回收料,原料成分復雜更易引發熔融不均。

2. 成型設備調試與運行偏差

壓延機是決定膜材厚度的核心設備,若輥筒間隙調整不精準,或輥筒兩端壓力不一致,會導致膜材邊緣與中間厚度出現偏差。輥筒表面磨損不均、存在凹陷或附著物,會在膜材表面形成周期性的厚度薄弱點。此外,生產線速度與壓延速度不匹配,速度突變時膜材易被過度拉伸或擠壓,造成局部厚度變薄。

3. 成品檢測與管控缺位

正規廠家會對成品進行連續厚度檢測,而部分劣質膜材生產時省略這一步,或僅抽樣檢測,無法覆蓋所有成品。當生產過程中出現厚度超標的半成品時,未及時停機調整,直接流入市場,導致施工時才發現問題。

二、運輸存儲:不當操作造成二次損傷

膜材從生產廠到施工現場的流轉過程中,若防護不當,會導致局部擠壓、拉伸,破壞原有厚度均勻性。

1. 運輸過程擠壓與摩擦

運輸時膜材卷堆放過高,下層膜材受重壓易出現局部壓實變薄;固定不牢固時,膜材卷在運輸顛簸中相互碰撞、摩擦,邊緣或表層易被擠壓變形。若運輸車輛車廂內有尖銳凸起,會刺穿膜材或造成局部凹陷,形成厚度缺陷。

2. 現場存儲不規范

施工現場膜材未按要求存放在平整干燥的場地,直接接觸碎石、雜草等雜物,局部易被擠壓磨損;露天堆放未用防水保溫布覆蓋,暴雨沖刷或陽光暴曬會使膜材局部老化變脆,間接影響厚度穩定性。部分施工隊隨意拖拽膜材卷,導致膜材拉伸變形,薄弱區域厚度進一步減小。

三、施工環節:操作不當放大厚度問題

施工中的不規范操作,不僅會暴露膜材本身的厚度缺陷,還可能人為造成新的厚度不均問題。

1. 基底處理不到位

填埋場基底若存在凸起的石塊、樹根或未夯實的凹陷,鋪設膜材時,凸起部位會擠壓膜材使其局部變薄,凹陷部位則因膜材松弛堆疊,看似厚度增加實則受力不均,長期運行后易破損。基底平整度差會導致膜材鋪設時拉力不均,拉伸過度的區域厚度會明顯小于原厚度。

2. 鋪設與焊接操作失范

鋪設時過度拉伸膜材以貼合基面,會使膜材整體變薄,尤其在邊坡、轉角等部位,為貼合地形易強行拉扯,導致局部厚度大幅下降。焊接時若壓輪壓力調節不當,壓力過大易將膜材焊縫周邊擠壓變薄,形成強度薄弱區;焊接速度與加熱溫度不匹配,也可能導致膜材局部熔融過度而厚度減薄。

3. 施工機械碾壓損傷

填埋作業中的大型工程機械,若不慎碾壓到已鋪設的膜材,會造成局部擠壓變形,嚴重時直接破損;施工人員隨意在膜材上堆放工具、材料,長期重壓會使膜材局部厚度永久性變薄,失去原有防滲性能。

四、材料特性:環境影響加劇厚度波動

防滲膜自身的物理特性,在復雜環境下會發生變化,間接導致厚度均勻性下降。

1. 溫度變化引發熱脹冷縮

高溫環境下,防滲膜會輕微膨脹,局部可能因受熱不均出現厚度微小波動;低溫環境下膜材變脆,若此時受到外力作用,易出現局部開裂或變薄,尤其北方冬季施工,這種溫度影響更為明顯。

2. 長期受力導致蠕變變薄

填埋體自重及后期垃圾堆放產生的持續壓力,會使防滲膜長期處于受力狀態,部分區域因應力集中發生蠕變,表現為厚度逐漸變薄,這種變化初期不易察覺,卻會持續削弱防滲性能。

結語:全流程管控,杜絕厚度不均隱患

垃圾填埋場防滲膜厚度不均,是生產、運輸、施工及環境影響等多環節問題的集中體現。要避免這一問題,需從源頭選擇正規廠家的合格產品,規范運輸存儲流程,嚴控施工中的基底處理、鋪設焊接等關鍵工序。只有全流程把控每個細節,才能確保防滲膜厚度均勻,充分發揮其防滲屏障作用,保障填埋場長期穩定運行。

魚蝦養殖土工膜

魚蝦養殖土工膜 白色土工布

白色土工布 蓄水池光面土工膜

蓄水池光面土工膜 氧化塘光面土工膜

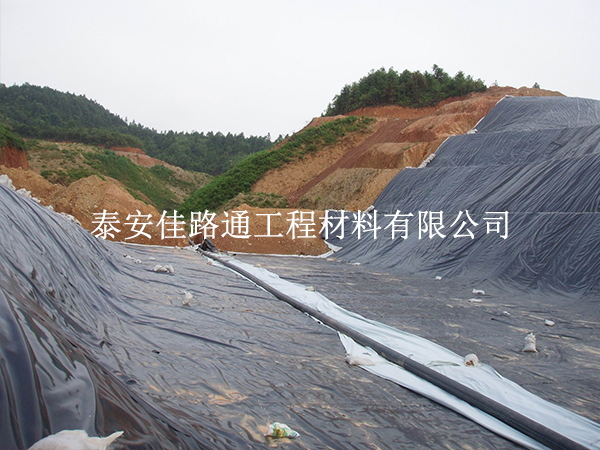

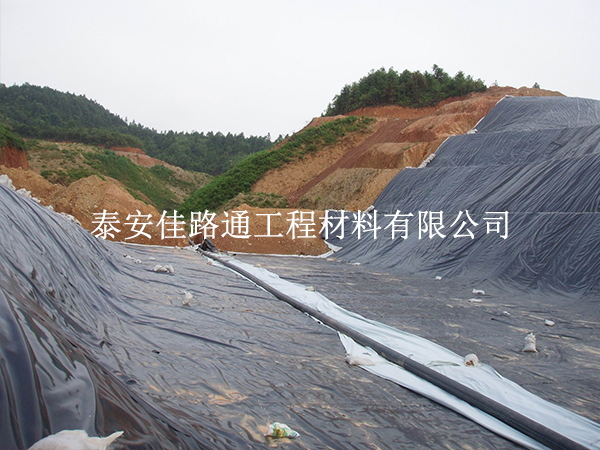

氧化塘光面土工膜 垃圾填埋場光面土工膜

垃圾填埋場光面土工膜