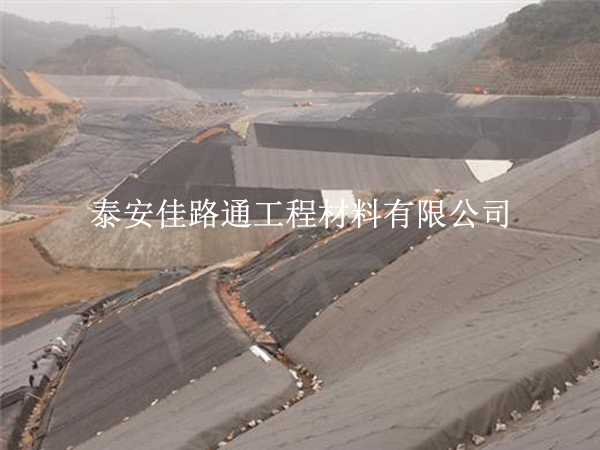

垃圾填埋場的防滲效果直接關系到土壤和地下水安全,一旦鋪設出現紕漏,可能造成不可逆的污染。想要讓防滲膜真正成為 “環保屏障”,這 7 個鋪設方案技巧必須嚴格執行,每個細節都關乎工程成敗!

一、前期勘察:精準數據奠定鋪設基礎

場地詳查:施工前用地質雷達掃描填埋場底部及邊坡,明確是否存在暗溝、溶洞等隱患,對深度超過 50cm 的空洞需用級配砂石回填壓實,壓實度≥93%。

坡度測量:邊坡坡度需控制在 1:2.5-1:3 之間,用坡度儀逐段檢測,局部陡坡需修整至設計坡度,避免膜材因坡度超標導致受力不均。

承載力測試:采用平板載荷試驗,確保地基承載力≥150kPa,軟土地基需鋪設 30cm 厚碎石墊層增強穩定性,防止后期沉降拉裂膜材。

二、材料選型:匹配填埋場特殊需求

優先選復合防滲膜:推薦使用 “HDPE 膜 + 土工布” 復合結構,膜材厚度≥1.5mm(比普通工程厚 50%),拉伸強度≥27MPa,滲透系數≤1.0×10?¹?cm/s,能耐受垃圾滲濾液的長期腐蝕。

接縫材料適配:焊接用焊條需與膜材同材質,擠壓焊接時選用直徑 3-5mm 的圓形焊條,確保與膜材熔合緊密;熱風焊接需使用專用熱熔膠,避免化學兼容性問題。

三、鋪設流程:“分層遞進 + 嚴循順序”

底層防滲層鋪設:從填埋場底部中心向兩側推進,膜材幅寬優先選 6-8m 以減少接縫,相鄰膜材搭接寬度 10-15cm,鋪設時用沙袋臨時固定(每 5m 設 1 個,重量≥5kg),防止風吹移位。

邊坡鋪設 “由下而上”:邊坡膜材從坡底向坡頂鋪設,每上升 2m 設置一道臨時錨固繩(采用 Φ8mm 鋼絲繩),膜材與坡面貼合度誤差≤5cm,避免褶皺堆積。

頂層防滲層強化:在底層膜材上鋪設土工復合排水網(導水率≥3×10?³m/s),再覆蓋第二層防滲膜,兩層膜材接縫需錯開≥50cm,形成 “雙保險”。

四、焊接工藝:針對不同部位精準調參

平面焊接:采用雙軌熱熔焊接機,溫度控制在 300-350℃,行走速度 1-1.5m/min,焊縫形成兩條平行熔合線,中間留 5mm 寬氣道用于檢測。

邊坡與拐角焊接:拐角處曲率半徑≤50cm 時,改用擠壓焊接機,焊條擠出速度與行走速度匹配(約 0.8m/min),焊縫寬度≥10cm,確保邊角無虛焊。

焊接環境控制:風力≥5 級時需搭建防風棚,濕度>85% 或雨天停止焊接,膜面有露水時需用熱風槍吹干再施工,避免水汽影響熔合質量。

五、特殊部位處理:杜絕 “滲漏風險點”

滲濾液收集管周邊:管道與膜材接觸部位裁剪成 “喇叭口” 狀,先用橡膠密封圈密封,再圍繞管道做 3 圈環形焊接,焊縫寬度從內到外依次為 10cm、15cm、20cm,形成梯度防滲。

填埋場邊界錨固:錨固溝深度≥80cm、寬≥60cm,膜材翻入溝內長度≥50cm,采用 “U 型釘 + 混凝土壓頂” 雙重固定,U 型釘間距≤30cm,混凝土強度等級≥C25。

新舊膜材銜接:擴建區域與原有防滲層銜接時,需將舊膜材邊緣切除 50cm,新膜材與之搭接 20cm,先做 10cm 寬試驗焊,合格后再全長焊接,接縫處覆蓋 30cm 寬補強膜。

六、質量檢測:“三級驗收” 不留隱患

焊縫外觀檢測:逐段檢查焊縫是否平整、無焦糊,兩側熔漿擠出均勻(寬度 2-3mm),發現氣泡、斷焊立即標記補焊。

氣壓檢測:對雙軌焊縫的氣道充氣至 0.2MPa,保壓 30 秒壓力下降≤5% 為合格,不合格處用擠壓焊修補后重新檢測。

破壞性抽檢:每 10000㎡隨機抽取 3 處焊縫做剝離試驗,拉力≥2.5kN/m 時焊縫不分離,若斷裂發生在母材而非焊縫處,判定為合格。

七、后期保護:延長防滲系統壽命

即時覆蓋:焊接驗收合格后 24 小時內鋪設 30cm 厚壓實黏土保護層,再覆蓋 50cm 厚卵石層(粒徑 2-5cm),防止垃圾裝卸時戳破膜材。

定期監測:在防滲層下埋設滲漏檢測傳感器,每周監測一次,發現異常立即定位漏點;每月人工巡查邊坡膜材是否有鼓包、撕裂,及時處理微小破損。

垃圾填埋場防滲膜鋪設是系統性工程,從材料選型到后期保護,每個環節都需精準把控。嚴格遵循以上 7 個技巧,能最大限度降低滲漏風險,真正實現 “零污染” 目標。如果在施工中遇到復雜場景,歡迎在評論區留言探討解決方案!

魚蝦養殖土工膜

魚蝦養殖土工膜 白色土工布

白色土工布 蓄水池光面土工膜

蓄水池光面土工膜 氧化塘光面土工膜

氧化塘光面土工膜 垃圾填埋場光面土工膜

垃圾填埋場光面土工膜